Molienda de escoria

Para reducir la temperatura de fusión de un alto horno, se debe añadir cierta cantidad de caliza o dolomita como fundente. El producto de la descomposición del alto horno, los residuos de mineral de hierro y las cenizas de coque se funden y flotan a la superficie del hierro fundido, para luego enfriarse al aire o al agua formando partículas granulares. Esto se denomina escoria.

Cuando existe escoria, generalmente no es hidráulica, pero tras la estimulación, se presenta como un polvo fino hidráulico. La escoria que contiene más SiO₂ se denomina escoria ácida, mientras que la que contiene más Al₂O₃ y CaO se denomina escoria alcalina. La actividad de la escoria alcalina es mayor que la de la escoria ácida.

Aplicaciones

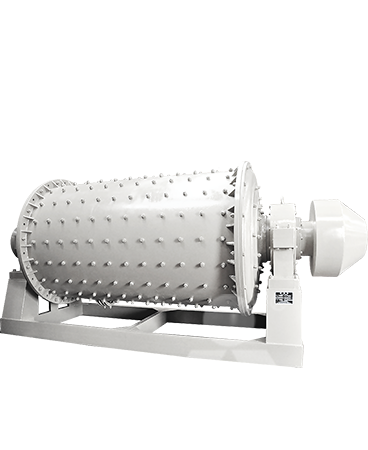

La molienda de escoria se realiza generalmente con una superficie específica de 300 a 500 m²/kg, de acuerdo con las normas S95 y S105.

El proceso de producción varía según el material, la finura requerida y la aplicación, lo que requiere una gran flexibilidad. Para más información, consulte con nuestro servicio de atención al cliente en línea.

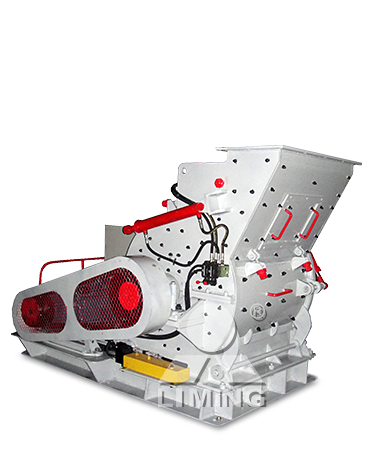

Los trozos grandes de escoria son triturados por la trituradora hasta la finura de alimentación del molino (15 mm-50 mm).

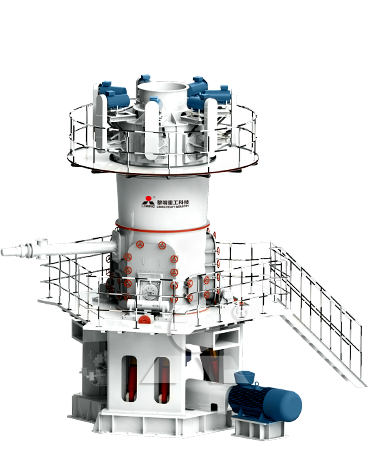

El carbón triturado en trozos pequeños se envía al silo mediante el polipasto y luego se envía a la cámara de molienda del molino de rodillos verticales para ser triturado de manera uniforme y cuantitativa por el alimentador vibratorio.

Los materiales pulverizados son clasificados por el clasificador, y el polvo no calificado es clasificado por el clasificador y devuelto al host para su molienda.

El polvo fino, cuya finura se adapta al flujo de aire, pasa por la tubería e ingresa al colector de polvo para su separación y recolección. El polvo final, recogido por el dispositivo de distribución, se transporta al contenedor de producto terminado y luego se envasa uniformemente mediante un camión cisterna o una envasadora automática.